可靠度專區

AI伺服器的環境性可靠度測試是確保伺服器能在不同物理和運行條件下穩定運行的重要驗證步驟。這類測試模擬伺服器可能面臨的各種環境挑戰,如極端溫度、高濕度、震動和電磁干擾,目的是評估其在嚴苛環境下的性能、耐用性和故障容忍能力。

以下是環境性可靠度測試的主要內容和方法:

1. 溫度測試

目標:確保伺服器能在不同溫度條件下穩定運行。

測試方法:

- 高溫測試:

- 模擬伺服器在高溫環境(例如40℃至70℃)下運行的性能穩定性。

- 驗證冷卻系統(如風扇或液冷技術)是否有效。

- 低溫測試:

- 測試伺服器在低溫(例如0℃或以下)環境下是否能正常啟動和運行。

- 溫度循環測試:

- 模擬伺服器從低溫到高溫的快速變化,測試其熱膨脹和收縮對元件的影響。

測試設備:

- 恆溫恆濕試驗機、環境應力篩選試驗機、高低溫測試箱...等環境性溫度類試驗設備(Environmental Chamber)。

2. 濕度測試

目標:驗證伺服器在高濕度或低濕度環境下的可靠性。

測試方法:

- 高濕度測試:

- 模擬高濕度環境(例如25℃/90%RH),測試伺服器是否會因結露或腐蝕影響性能。

- 濕熱循環測試:

- 在濕度和溫度交替變化的情況下,檢測伺服器的耐久性(如熱帶地區運行環境)。

測試設備:

- 恆溫恆濕試驗機、環境應力篩選試驗機。

3. 震動與衝擊測試

目標:確保伺服器能在運輸過程或震動環境下保持完整性和功能性。

測試方法:

- 震動測試:

- 在不同頻率(如5Hz到200Hz)下施加震動,模擬運輸或地震情況。

- 衝擊測試:

- 模擬伺服器遭受瞬間撞擊(如掉落或碰撞)的情況,測試硬體是否受損。

- 隨機震動測試:

- 模擬多方向、多強度的隨機震動。

測試設備:

- 振動試驗機、落下試驗機。

測試標準:

- MIL-STD-810(美國軍用標準)。

- ISTA(國際安全運輸協會)測試標準。

4. 電磁兼容性(EMC)測試

目標:確保伺服器在電磁干擾環境下不受影響,同時不會對其他設備造成干擾。

測試方法:

- 電磁干擾(EMI)測試:

- 測試伺服器是否符合限製電磁發射的國際標準。

- 電磁耐受性(EMS)測試:

- 模擬伺服器在強電磁場環境中是否能正常運行(例如電力站附近或雷擊模擬)。

- 靜電放電(ESD)測試:

- 測試伺服器是否能承受靜電放電(例如操作中人員觸碰伺服器)。

測試標準:

- IEC 61000(國際電工委員會標準)。

- FCC Part 15(美國聯邦通信委員會標準)。

5. 壓力與高度測試

目標:確保伺服器在極端壓力或高海拔環境下仍能穩定運行。

測試方法:

- 壓力測試:

- 模擬伺服器在低氣壓環境下(如高海拔地區)運行,檢測硬體的性能變化。

- 高低壓循環測試:

- 模擬快速氣壓變化對伺服器內部元件的影響。

測試設備:

- 高空試驗機。

6. 灰塵與腐蝕測試

目標:評估伺服器在多塵或腐蝕性環境(如海濱、高鹽地區)下的耐用性。

測試方法:

- 灰塵測試:

- 模擬伺服器在多塵環境中的運行,檢測灰塵是否會影響散熱或元件性能。

- 鹽霧測試:

- 模擬海邊環境中的鹽霧,測試伺服器外殼和連接件是否會腐蝕。

測試標準:

- ASTM B117(鹽霧測試標準)。

測試結果的評估與改進

- 故障分析:

- 通過測試過程中發生的故障記錄,確定根本原因(例如散熱不足、電磁屏蔽失效)。

- 設計改進:

- 基於測試結果優化伺服器設計,例如提升散熱結構或採用耐高溫材料,並進行預防性措施設計。

隨著人工智慧(AI)技術的快速發展,AI的應用已經滲透到我們的日常生活中。隨著AI模型變得越來越複雜,對於強大計算基礎設施的需求也急劇上升,這使得AI伺服器成為這一變革的核心。AI伺服器專為處理需要大量計算資源的任務設計,特別是訓練深度學習模型,這些模型驅動了許多先進的AI應用。

而AI系統規模的擴大,AI伺服器的可靠度變得更為關鍵。這些伺服器需要在高強度工作負載下穩定運行,保持系統穩定,並確保在實時決策環境中低延遲運行。這些測試的目的是評估伺服器在高壓環境下的表現,模擬潛在故障,並確保伺服器能夠在長時間運行中保持穩定,特別是在像自駕車或醫療診斷等關鍵應用中。

AI伺服器的環境性可靠度測試是確保伺服器能在不同環境和運行條件下穩定運行的重要驗證步驟,目的是評估其在嚴苛環境下的性能、耐用性和故障容忍能力。

目前針對AI伺服器的相關測試條件和標準通常依據國際規範(如IEC、MIL-STD)或製造商自定義的測試協議進行設定。

這些條件將基於不同應用場景和伺服器特性進行設定,並考慮真實運行環境與應用中的耐受性需求。

1. 測試目的

AI伺服器的溫度測試主要旨在驗證伺服器在極端環境下的穩定性和性能,保證系統在高負載下長期運行不會發生故障,並確保伺服器能適應快速變化的溫度條件。

具體包括:

- 測試高溫環境下的長期穩定性。

- 測試低溫環境啟動與運行穩定性。

- 測試在極端溫差下的耐受性。

- 驗證冷卻系統在高溫運行時的有效性。

2. 高溫穩定性測試

測試條件:

- 溫度範圍:40°C 至 50°C(標準高溫測試);可選擇50°C至60°C的極限範圍測試,模擬伺服器運行的極端環境。

- 測試時長:

- 標準測試:24小時至48小時,長時間運行來檢測伺服器的熱穩定性,確保在長期高溫下不會出現過熱或性能衰退。

- 極端測試:可選擇48小時以上,驗證伺服器在極限溫度下是否會觸發保護機制(如降頻、關機)。

- 負載要求:

- GPU使用率應達到90%以上,進行深度學習訓練等高負載測試,模擬實際應用中的高性能要求。

- 同時對CPU和存儲設備進行高I/O負載測試,確保在高溫環境下,系統不會過熱或降頻。

指標監控:

- GPU核心溫度:應保持在85°C以下,確保不超過GPU的最大安全工作溫度。

- CPU核心溫度:應保持在95°C以下,根據處理器型號調整。

- 系統功耗:檢查是否有過熱降頻現象,記錄功耗和性能下降的情況。

- 散熱效能:測試內部風扇、液冷系統的冷卻效能是否能持續維持系統穩定。

3. 低溫啟動與運行測試

測試條件:

- 溫度範圍:-10°C 至 0°C(標準測試);-20°C 至 -40°C(極端測試,特別針對戶外、邊緣運算環境)。

- 測試時長:

- 標準測試:啟動後持續運行24小時,確保伺服器能夠在低溫環境下穩定啟動和運行。

- 極端測試:進行1至2小時的低溫操作測試,模擬冷啟動或急劇溫度下降的情況。

- 負載要求:

- 測試在啟動後運行輕負載或中等負載,模擬實際運行場景中的溫度變化。

- 在低溫環境下,尤其需要關注硬碟在低溫下的啟動性能。

指標監控:

- 啟動時間:測試從低溫啟動到系統穩定運行的時間,記錄啟動延遲。

- 冷凝風險:檢查內部元件是否結露,特別是儲存裝置和電源部分。

- 硬碟性能:確認低溫條件下硬碟是否能正常啟動與讀寫。

4. 溫度循環測試

測試條件:

- 溫度範圍:-10°C 至 60°C(標準範圍);-20°C 至 70°C(極限條件)。

- 升降溫速率:每分鐘2°C至3°C,模擬資料中心或戶外環境中的日夜溫差變化。若需要加速老化測試,速率可提高至每分鐘5°C。

- 測試次數:進行10至20次循環,確保設備在持續的溫度波動中保持穩定。

- 測試時長:

- 每次循環時間為2至3小時,測試周期總時長為48小時以上。

指標監控:

- 元件熱應力檢測:觀察內部元件在溫度變化過程中的焊接點與連接端口,確保無裂痕或接觸不良。

- 溫度波動反應:檢查系統是否能快速適應溫度波動,並且性能穩定不受影響。

- 硬體故障檢測:在循環過程中記錄任何硬體故障或性能衰退,特別是電源和冷卻系統的穩定性。

5. 散熱系統測試

測試條件:

- 測試目的:模擬散熱系統失效或部分失效情況,測試伺服器在散熱系統效率降低的條件下運行的穩定性。

- 測試範圍:

- 風扇停運測試:在40°C環境下停用部分或全部風扇,檢查GPU、CPU及主板的溫度是否能維持在安全範圍內。

- 液冷系統故障模擬:模擬液冷系統運行不正常,測試系統是否能自行調整或觸發保護機制。

指標監控:

- 過熱保護機制:檢查是否會觸發過熱保護(如GPU降頻、關機或報警)。

- 散熱失效時間:測試風扇或冷卻系統故障後系統保持穩定運行的時間,檢查是否會迅速過熱。

6. 測試標準與指引

通用測試標準

- IEC 60068-2-1:低溫測試標準。

- IEC 60068-2-2:高溫測試標準。

- IEC 60068-2-14:溫度循環測試標準。

- MIL-STD-810H:美國軍規中環境測試的通用標準。

製造商內部標準:

- 製造商通常為硬體設置專屬運行溫度範圍,需參照其具體技術資料。

國際電工委員會(International Electrotechnical Commission,簡稱IEC)成立於1906年,是一個國際標準化組織,負責制定與電氣、電子和相關技術領域相關的國際標準。

IEC的目標是促進全球電氣和電子技術的發展和應用,並確保這些技術的安全性、互操作性和可持續性。為了實現這一目標,IEC制定了一系列標準,涵蓋了各個領域的電氣和電子設備、系統和技術。

關於IEC 60068-2

國際電工委員會(IEC)制定的一個關於環境試驗的標準 IEC 60068-2,標準主要涵蓋了電子設備在不同環境條件下的測試方法和要求。

IEC 60068-2 標準被用於評估電子設備在不同環境條件下的耐受能力和可靠性,以確保這些設備在各種環境條件下的正常運行。該標準包含了多個部分,每個部分涵蓋了不同的試驗項目和評估方法。

IEC 60068-2 標準中涉及到溫度和濕度試驗的部分主要有以下幾種:

1. IEC 60068-2-1:低溫試驗(Cold Test)

- 該部分制定了低溫試驗的方法和條件。它涵蓋了在低溫下測試產品的性能和可靠性的相關要求,包括低溫下的溫度範圍、溫度斜率和恆溫時間等。

2. IEC 60068-2-2:高溫試驗(Heat Test)

- 該部分制定了高溫試驗的方法和條件。它涵蓋了在低溫下測試產品的性能和可靠性的相關要求,包括低溫下的溫度範圍、溫度斜率和恆溫時間等。

3. IEC 60068-2-3(已廢除,由IEC 60068-2-78代替):濕熱、穩態試驗(Damp Heat, Steady State Test)

- 該部分制定了高溫和高濕度條件下進行的穩態試驗方法,以評估產品在長時間潮濕環境下的性能和可靠性。

4. IEC 60068-2-14:溫度變化試驗(Change of Temperature Test)

- 該部分制定了快速溫度變化條件下進行的試驗方法,其中包含冷熱衝擊試驗和溫度循環試驗,以評估設備對於溫度變化的適應能力和耐久性。

------------------------以下為溫濕度組合試驗------------------------

5. IEC 60068-2-30:交替濕熱試驗(Damp heat, cyclic (12 h + 12 h cycle))

- 該部分制定了產品進行交替濕熱試驗的方法和條件,以評估其在高濕環境中的性能和可靠性。

6. IEC 60068-2-38:複合溫度/濕度循環試驗(Combined cold/humidity/air with droplets)

- 該部分制定了產品進行複合式試驗的方法和條件,以評估其在寒冷、濕度和含有霧氣的空氣環境中的性能和可靠性。

7. IEC 60068-2-56(已廢除,由IEC 60068-2-78代替):設備用濕熱、穩態試驗(Combined cold/humidity/air with droplets)

- 該部分制定了高溫和高濕度條件下進行的穩態試驗方法,以評估設備在長時間潮濕環境下的性能和可靠性。

8. IEC 60068-2-67:濕熱加速試驗(Damp heat, steady state, accelerated test)

- 該部分制定了產品進行可靠性評估,特別是在高濕度和高溫環境下的耐久性和性能評估。

9. IEC 60068-2-78:濕熱加速試驗(Damp Heat, Steady State Test)

- 該部分制定了高溫和高濕度條件下進行的穩態試驗方法,以評估產品在長時間潮濕環境下的性能和可靠性。

這些標準提供了詳細的試驗方法、試驗程序、試驗條件、測量方法和結果評估等相關資訊,幫助產品設計者、製造商確定產品在不同環境條件下的性能和可靠性,以及確保產品符合相關的國際標準和規範要求。

而每篇IEC 60068-2的文獻,針對不同的產品和應用領域有所差異,並且其具體內容可能隨著不同版本的發布而有所變化。

IEC 60068 標準系列中的三個部分,即IEC 60068-2-1、IEC 60068-2-2 和 IEC 60068-2-14,涵蓋了與溫度試驗相關的內容。以下對這些部分說明:

1. IEC 60068-2-1:2007 低溫試驗(Cold Test)

1.1 適用範疇:如電子設備、車用部件、工業部件、醫療用品...等

1.2 試驗說明:分為三種測試方法Ab、Ad、Ae

Ab方法- 非發熱測試件,隨著溫度的逐漸變化進行測試。

Ad方法- 發熱測試件,隨著溫度的逐漸變化進行測試。

Ae方法- 發熱測試件,隨著溫度的逐漸變化進行測試,全程動態測試。

備註:發熱測試件定義為通電後,待測試件溫度穩定時,量測其最高溫度高於室溫5℃以上;反之,為非發熱測試件。

1.3 試驗步驟:

Ab方法:1-以靜態(不通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行降溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

Ad方法:1-以動態(通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行降溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態,此時測試件應不通電。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

Ae方法:1-以動態(通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行降溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態。此時測試件持續通電。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

1.4 試驗條件:

- 溫度:-65 / -55 / -50 / -40 / -25 / -20 / -10 / -15 / 5 ℃,擇其選擇測試件能耐受之適當溫度。

-

駐留時間:2 / 16 / 72 / 96 小時或依照相關規範設置。

-

溫度斜率:不超過1℃/min,以五分鐘內平均計算。

-

容許誤差:-25℃±3℃、-65℃±5℃。

適用設備:

可程式恆溫恆濕試驗機(Temperature/Humidity Test Chamber)

特點:適用於高溫/低溫、高低溫循環、濕度測試需求使用。

桌上型微電腦溫度箱(Desktop Temperature Test Chamber)

特點:適用於高溫/低溫、高低溫循環、需求使用。

2. IEC 60068-2-2:2007 高溫試驗(Heat Test)

2.1 適用範疇:如電子設備、車用部件、工業部件、醫療用品...等

2.2 試驗說明:分為三種測試方法Bb、Bd、Be

Bb方法- 非發熱測試件,隨著溫度的逐漸變化進行測試。

Bd方法- 發熱測試件,隨著溫度的逐漸變化進行測試。

Be方法- 發熱測試件,隨著溫度的逐漸變化進行測試,全程動態測試。

備註:發熱測試件定義為通電後,待測試件溫度穩定時,量測其最高溫度高於室溫5℃以上;反之,為非發熱測試件。

2.3 試驗步驟:

Bb方法:1-以靜態(不通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行升溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

Bd方法:1-以動態(通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行升溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態,此時測試件應不通電。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

Be方法:1-以動態(通電狀態)方式進行量測及檢驗,將測試件放入測試區(室溫狀態)內。

2-測試區執行運轉,以溫度斜率不超過1℃/min進行升溫。

3-測試件溫度穩定後,依規定時間駐留至試驗結束。測試件穩定狀態為各點溫度不超過±3℃。

4-試驗完成後,以溫度斜率不超過1℃/min回至常溫狀態。此時測試件持續通電。

5-等待適當的時間(最少1小時)讓狀態回復後,測試件進行量測及檢驗。

2.4 試驗條件:

- 溫度:315 / 250 / 200 / 175 / 155 / 125 / 100 / 85 / 70 / 65 / 60 / 55 / 50 / 45 / 40 ℃,擇其選擇測試件能耐受之適當溫度。

-

駐留時間:2 / 16 / 72 / 96 / 168 / 240 / 336 / 1000 小時或依照相關規範設置。

-

溫度斜率:不超過1℃/min,以五分鐘內平均計算。

-

容許誤差:100℃以內±3℃、100℃~200℃±5℃、200℃~315℃±10℃。

適用設備:

可程式恆溫恆濕試驗機(Temperature/Humidity Test Chamber)

特點:適用於高溫/低溫、高低溫循環、濕度測試需求使用。

桌上型微電腦溫度箱(Desktop Temperature Test Chamber)

特點:適用於高溫/低溫、高低溫循環、需求使用。

精密烘箱系列(Precision Oven)

特點:適用於高溫需求使用,最高可達500℃。

特點:適用於待測物體積小或單次測試數量少...等條件需求,本系列有桌上型及落地型,最高可達250℃。

3. IEC 60068-2-14:2009 溫度變化試驗(Change of Temperature Test)

3.1 適用範疇:如電子設備、車用部件、工業部件、醫療用品...等

3.2 試驗說明:分為三種測試方法Na、Nb、Nc,僅Na、Nb根據IEC 60068-2-1(低溫)、IEC 60068-2-2(高溫)定義試驗溫度,Nc除外

Na方法- 快速溫度變化試驗。

Nb方法- 溫度變率試驗。

Nc方法- 雙液體浸泡法之快速溫度變化試驗。

備註:發熱測試件定義為通電後,待測試件溫度穩定時,量測其最高溫度高於室溫5℃以上;反之,為非發熱測試件。

3.3 試驗步驟:

Na方法:1-試驗前針對測試件執行目檢、電氣、機械結構及其他必要項目進行相關檢查。(以無包裝及不通電情況下)

2-以無包裝及靜態下放入測試區,此時測試區應保持室溫(25℃±5℃)。

3-將兩個儲溫箱運行至指定之高溫及低溫溫度,並進行準備動作。

4-將測試區轉移至低(高)溫並依規定時間駐留。

5-將測試區轉移至高(低)溫並依規定時間駐留。

備註:高、低溫之間的轉換時間依相關規定試驗條件設置。

7-重複執行步驟4~5,基本循環5次,如有另外規定則依規定執行。

8-試驗結束,將測試區回復一般狀態環境,放置一段時間。

9-將測試件取出,如步驟1執行相關檢查。

Nb方法:1-試驗前針對測試件執行目檢、電氣、機械結構及其他必要項目進行相關檢查。(以無包裝及不通電情況下)

2-以無包裝及靜態下放入測試區,此時測試區應保持室溫(25℃±5℃),如有特殊規定則可以動態測試下進行。

3-將測試區運行至指定之低(高)溫條件並依規定時間駐留,進行試驗。

4-將測試區運行至指定之高(低)溫條件並依規定時間駐留,進行試驗。

備註:高、低溫之間的溫度斜率依相關規定試驗條件設置。

5-重複執行步驟3~4,基本循環2次,如有另外規定則依規定執行。

6-試驗結束,將測試區回復一般狀態環境,放置一段時間。

7-將測試件取出,如步驟1執行相關檢查。

Nc方法:1-試驗前針對測試件執行目檢、電氣、機械結構及其他必要項目進行相關檢查。(以無包裝及不通電情況下)

2-以無包裝及靜態下放入測試區。

3-將兩個液箱運行至指定之高溫及低溫溫度,並進行準備動作。

4-將測試區轉移至低(高)溫並依規定時間駐留。

5-將測試區轉移至高(低)溫並依規定時間駐留。

備註:高、低溫之間的轉換時間依相關規定試驗條件設置。

7-重複執行步驟4~5,基本循環10次,如有另外規定則依規定執行。

8-試驗結束,將測試區回復一般狀態環境,放置一段時間。

9-將測試件取出,如步驟1執行相關檢查。

3.4 試驗條件:

Na條件:

- 高溫溫度:315 / 250 / 200 / 175 / 155 / 125 / 100 / 85 / 70 / 65 / 60 / 55 / 50 / 45 / 40 ℃,擇其選擇測試件能耐受之適當溫度。

-

低溫溫度:-65 / -55 / -50 / -40 / -25 / -20 / -10 / -15 / 5 ℃,擇其選擇測試件能耐受之適當溫度。

-

駐留時間:3hr / 2hr / 1hr / 30 min / 10 min 或依照相關規範設置。

-

循環數:5 cycles 。

-

容許誤差:100℃以內±3℃、100℃~200℃±5℃、200℃~315℃±10℃。

-

空間擺放:測試件之間或測試件與壁面之間需有10cm以上,避免熱輻射以及有利於空氣流動。

Nb條件:

- 高溫溫度:315 / 250 / 200 / 175 / 155 / 125 / 100 / 85 / 70 / 65 / 60 / 55 / 50 / 45 / 40 ℃,擇其選擇測試件能耐受之適當溫度。

-

低溫溫度:-65 / -55 / -50 / -40 / -25 / -20 / -10 / -15 / 5 ℃,擇其選擇測試件能耐受之適當溫度。

-

駐留時間:3hr / 2hr / 1hr / 30 min / 10 min 或依照相關規範設置。

-

溫度斜率:(1±0.2)℃/min、(3±0.6)℃/min、(5±1)℃/min、(10±2)℃/min、(15±3)℃/min或依照相關規範設置。

-

循環數:2 cycles 。

-

容許誤差:100℃以內±3℃、100℃~200℃±5℃、200℃~315℃±10℃。

-

空間擺放:測試件之間或測試件與壁面之間需有10cm以上,避免熱輻射以及有利於空氣流動。

Nc條件:

-

液體說明:使用不會損壞測試件本體及氣密,並符合使用條件特性之液體。

- 高溫溫度:基準100℃或依照相關規範設置。

-

低溫溫度:基準0 ℃或依照相關規範設置。

-

駐留時間:依照相關規範設置。

-

循環數:10 cycles 。

-

容許誤差:高溫液體不得低於設定溫度5℃、低溫液體不得高於設定溫度2℃。

適用設備:

冷熱衝擊試驗機(Thermal Shock Chamber)

特點:氣體式冷熱衝擊試驗機,測試件不移動,箱體尺寸可客製。

IEC 60068 標準系列中的四個部分,即IEC 60068-2-30、IEC 60068-2-38、IEC 60068-2-67 和 IEC 60068-2-78,涵蓋了與濕熱試驗相關的內容。以下對這些部分說明:

1. IEC 60068-2-30:2005 Test Db 交變濕熱試驗(Damp heat)

1.1 適用範疇:如元件、電氣設備及任何可測試之待測物...等物件,模擬於使用中、運輸、儲存等狀況,但不適用於質量過輕或過小之測物。

1.2 試驗說明:

1. 共分為兩種測試方法分別為Variant 1和Variant 2,後者提供相對濕度(%RH)和溫度下降較大寬限的容許誤差。

2. 本試驗分為40℃與55℃兩種,依需求設置條件。

3. 本試驗循環數因溫度選擇有所不同,如40℃為2、6、12、21、56回;55℃為1、2、6回。

1.3 試驗步驟:

1-以常溫25℃±3℃為基礎放置產品,再於3hr±30min升溫到指定溫度。

(此期間濕度不低於95%RH,最後15分鐘不得低於90%RH)

2-到達後,溫度需在±2℃內維持穩定,直到總執行時間到達第12小時±30分鐘。

(此期間濕度應在93%RH±3%RH,但在第一和最後15分鐘內需在90%RH以上)

3-高溫維持結束後,溫度應在3hr至6hr內降回25℃±3℃,此須考量Variant如下說明。

4-直到總執行時間到達第24小時後,執行下一個循環。

(此期間濕度不得低於95%RH)

1.4 試驗類別說明:

Variant 1 :溫度應在3hr至6hr內降至25℃±3℃,降溫起初的1.5hr須滿足一定降溫斜率,約為0.08℃/min(40℃時)或0.16℃/min(55℃時),期間內濕度不得低於95%RH,並在開始的15分鐘內不得低於90%RH,後續只須滿足6hr內達到即可。

Variant 2:溫度應在3hr至6hr內降至25℃±3℃,期間內濕度不得低於80%RH。

【因此Variant 1相較於Variant 2更為嚴苛】

1.5 恢復期及量測:

恢復期說明:待測物於試驗結束後,在1hr內濕度降至75%RH±2%RH內(溫度維持在25℃±3℃)。而另在1hr內也將溫度調整在與實驗室相同溫度。

量測說明:將待測物從設備中取出立即進行檢測。

2. IEC 60068-2-38:2021 Test Z/AD 複合溫度/濕度循環試驗(Composite temperature/humidity cyclic test)

1.1 適用範疇:如元件、密封件、金屬組件...等物件。

1.2 試驗說明:

1. 本試驗透過高濕及低溫循環找出組件缺陷,且無法被2-30、2-78試驗所取代。

2. 濕度試驗階段,在1.5hr至2.5hr內於25℃±2℃至65℃±2℃之間變化,濕度維持93%RH±3%RH,降溫時可在80%RH至96%RH之間。

3. 低溫試驗階段,在30min內從25℃±2℃降至-10℃±2℃,並低溫保存3hr後,以90min內回到25℃±2℃。

3. 本試驗應在24hr執行完成(如1.3說明),或另外制定。

1.3 試驗步驟:

1-以常溫25℃±2℃為基礎放置產品,再於1.5hr至2.5hr內升溫到65℃±2℃。

(此期間濕度應保持在93%RH±3%RH)

2-到達後,溫度需在65℃±2℃內維持穩定,直到時間到達第5.5小時。

(此期間濕度應在93%RH±3%RH)

3-高溫維持結束後,溫度應在1.5hr至2.5hr內降回25℃±2℃,並維持到第8小時。

(此期間濕度可在80%RH至96%RH之間)

4-時間到達第8小時後,重複步驟1。

(此期間濕度應保持在93%RH±5%RH)

5-時間到達第9.5小時後,重複步驟2,直到時間到達第13.5小時。

(此期間濕度應保持在93%RH±3%RH)

6-時間到達第13.5小時後,重複步驟3,直到時間到達第15小時候維持到第17.5小時。

(此期間濕度應保持在93%RH±5%RH)

-------------------以下低溫試驗-------------------

7-時間到達第17.5小時後,於30min將溫度降至-10℃±2℃

8-時間到達第18小時後,溫度保持在-10℃±2℃維持3hr。

9-時間到達第21小時後,於1.5hr溫度回到25℃±2℃、濕度回到93%RH±5%RH。

10-直到時間到達第24小時結束。

11-試驗結束後,持續執行25℃/93%約3hr後進行最終量測。

3. IEC 60068-2-67:2019 Test Cy 穩態濕熱加速試驗(Damp heat, steady state, accelerated test)

1.1 適用範疇:電工產品(非密封組件)。

1.2 試驗說明:

1. 本試驗為不飽和濕熱試驗,待測物過程中不結露。

2. 待測物擺放不能影響空氣流動。

3. 待測物通常處於動態測試中,建議為3hr斷電、1hr通電為周期,或另行制定。

4. 試驗環境須於3hr內達到穩定。

1.3 試驗條件:

1. 環境參數:溫度85℃±2℃/濕度85%RH±5%RH。

2. 持續時間定義:試驗環境達到穩定後才得以計算持續時間。

3. 持續時間:168hr、504hr、1000hr、2000hr(容許誤差+5%內)。

1.4 試驗步驟:

1-待測物以常規方式進行檢測,並放入測試環境內。

2-以溫度85℃±2℃/濕度85%RH±5%RH為基礎環境,環境須於3hr內達到穩定後得以計算時間。

3-穩定後,依規範執行持續時間,直至試驗結束。

(過程中若需量測及檢驗,不能影響環境條件也不能取出)

4-試驗結束後,應於1hr至4hr內回到一般常溫常壓環境。

5-待測物取出後,應執行恢復時間2hr至24hr之間。

6-執行最後檢測。

4. IEC 60068-2-78:2012 Test Cab 穩態濕熱試驗(Damp heat, steady state)

1.1 適用範疇:如元件、電子零件、小型設備、塑膠組件及任何可測試之待測物...等,模擬於使用中、運輸、儲存等狀況。

1.2 試驗說明:

1. 本試驗待測物過程中不結露。

2. 待測物擺放不能影響空氣流動。

3. 試驗環境空間須為5倍以上總待測物容積。

1.3 試驗條件:

1. 環境參數:

A. 溫度30℃±2℃/濕度93%RH±3%RH、

B. 溫度30℃±2℃/濕度85%RH±3%RH、

C. 溫度40℃±2℃/濕度93%RH±3%RH、

D. 溫度40℃±2℃/濕度85%RH±3%RH。

2. 持續時間定義:試驗環境達到穩定後才得以計算持續時間。

3. 持續時間:12hr、16hr、24hr、2day、4day、10day、21day、56day。

1.4 試驗步驟:

1-待測物以常規方式進行檢測,並放入測試環境內。

2-執行選定之環境條件,可於待測物表面溫度穩定後再在控制濕度達到標準,需在2hr內完成濕度條件。

3-穩定後,依規範執行持續時間,直至試驗結束。

(過程中若需量測及檢驗,不能影響環境條件也不能取出)

4-試驗結束後,應回到一般常溫常壓環境。

5-待測物取出後,應執行恢復時間。

6-執行最後檢測。

適用設備:

可程式恆溫恆濕試驗機(Temperature/Humidity Test Chamber)

特點:適用於高溫/低溫、高低溫循環、濕度測試需求使用。

燒機測試(Burn In測試)是一種常見的可靠度測試方法,用於檢測和提高電子元件、電路板或完整產品的可靠性。它通常在產品製造完成後進行,以模擬長時間使用或高壽命應用的條件,以確保產品在實際運行期間的穩定性和可靠性。

測試目的-

-

發現早期故障

-

改善產品可靠性

-

驗證產品規格

-

提前篩選產品故障

燒機測試在電子產品製造過程中扮演著重要的角色,它可以有效地減少早期故障,提高產品的可靠性和壽命。然而,測試設置、測試時間和測試標準等因素應根據具體的產品和應用需求進行定制。因此,在進行燒機測試之前,建議參考相關的行業標準、規範和客戶要求,並確保測試程序符合相關要求。

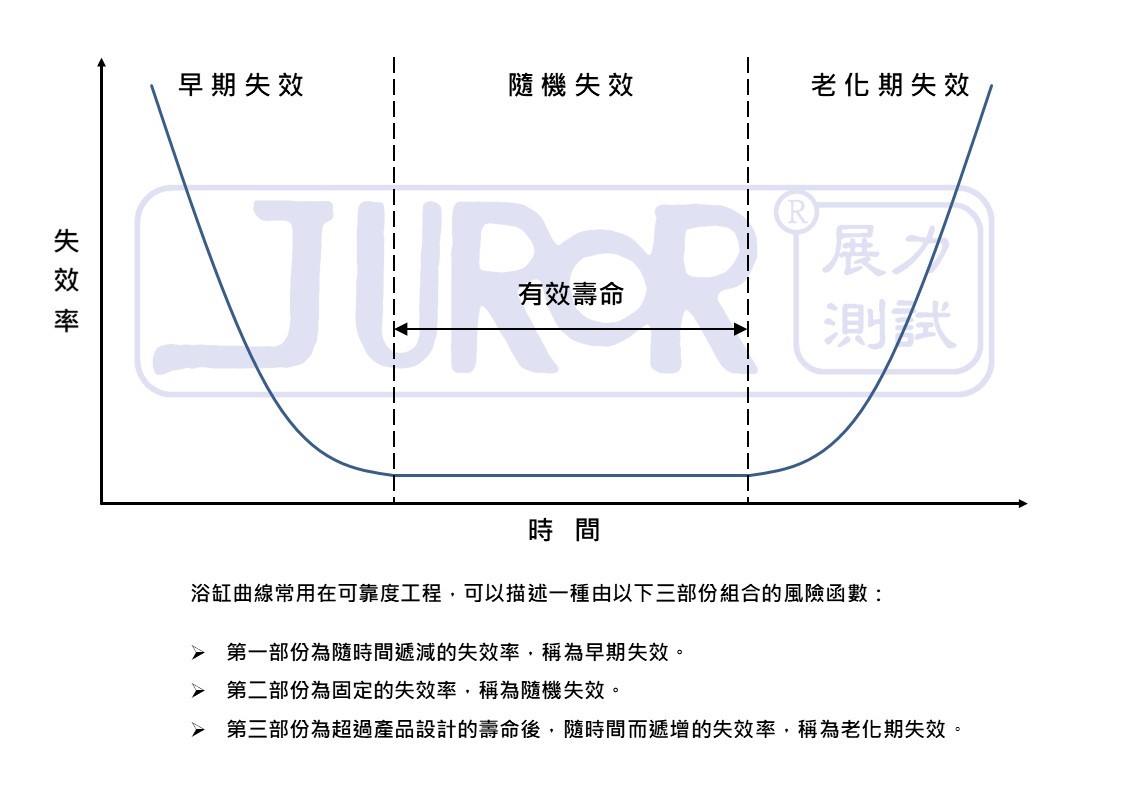

浴缸曲線理論

在Burn In測試中,浴缸理論可以用來描述和解釋電子元件或產品在高溫環境下的行為和性能變化。這些測試通常是為了檢測和消除電子元件的初期故障或潛在可靠性問題。

以上曲線形狀如同浴缸的剖面,故被稱為浴缸曲線。

根據浴缸理論,在Burn In測試中,電子元件或產品被置於一個高溫的環境中,就像被放入一個溫度性浴缸中。這個高溫環境有助於加速潛在的故障或可靠性問題的出現,以便在產品交付給客戶之前進行修復或排除。

透過Burn In測試,可以在相對短的時間內模擬和暴露產品在長時間運行中可能出現的問題。通過經歷高溫環境下的Burn In測試,可以提前發現和解決潛在的可靠性問題,從而提高產品的品質和可靠性。

總結而言,Burn In測試中的浴缸理論提供了一種描述和解釋電子元件或產品在高溫環境下行為和性能變化的模型,並提供了加速檢測和排除可靠性問題的方法。

相關閱讀: Burn-in - Wikipedia

燒機設備相關介紹:

1. 燒機室(Burn-In Room)、老化試驗室

特點:適用於待測物產品體積大、單次測試數量多...等條件需求,另可配置電源插座配合使用需求使用,適合大量生產使用。

2. 精密烘箱系列(Precision Oven)

特點:適用於待測物體積小或單次測試數量少...等條件需求,本系列有桌上型及落地型。.

3. 可程式恆溫恆濕試驗機(Temperature/Humidity Test Chamber)

特點:適用於高溫/低溫、高低溫循環、濕度測試需求使用。

規格請點選圖面前往產品頁面確認或是電洽本公司由專人為您服務介紹。

冷熱衝擊測試(Thermal Shock Testing)是一種常見的可靠度測試方法,其主要目的是評估材料、元件或產品在極端溫度變化下的性能和耐受能力。通常被廣泛應用於不同行業,包括電子、汽車、航空航天、塗料、材料應用等領域,該測試模擬實際應用中可能遇到的急劇的冷卻和加熱的情境,以確保產品在極端環境下的可靠性和耐用性。

此試驗於產品開發階段可有效針對設計瑕疵進行檢討及改善;而生產中則進行如燒機測試(點選至頁面)的篩選程序,進一步改善出產良率。

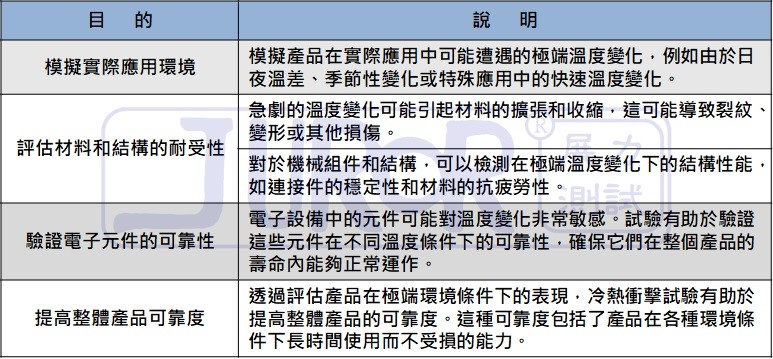

測試目的-

冷熱衝擊試驗能確保產品在不同環境下的可靠度,這種可靠度是建立產品長期穩定運行的關鍵。透過此類試驗,製造商能夠提前發現潛在的問題,進而改進產品,提高其在實際應用中的可靠性和壽命。

相關閱讀︰Thermal Shock - Wikipedia

冷熱衝擊試驗相關規範

請參照 IEC 60068-2-14:2009 溫度變化試驗 (點選至頁面)

冷熱衝擊設備相關介紹

1. 冷熱衝擊試驗機

本產品為氣體式冷熱衝擊試驗機,採待測物不移動的方式進行溫度衝擊試驗,共有兩個儲溫箱。

溫度斜率控制:無。

預溫時間:30~50分鐘。

可試驗方式:可採三箱式衝擊(高溫->常溫->低溫->常溫->高溫),或兩箱式衝擊(高溫->低溫->高溫)。

設備溫度極限:高溫箱上限溫度達200℃、低溫箱下限溫度達-70℃。

溫度衝擊範圍:【125℃ <=> -40℃】、【55℃ <=>-25℃】....等,依需求制訂,可參照相關試驗規範。

駐留時間:依需求制訂,可參照相關試驗規範。

循環次數:依需求制訂,可參照相關試驗規範。

2. ESS 環境應力篩選試驗機

本產品為快速溫變機種,採單箱體進行溫度衝擊試驗,無儲溫箱設計,可搭配液態氮操作使用。

溫度斜率控制:有,可設定最大達15℃/min。

預溫時間:無。

可試驗方式:任意循環。

設備溫度極限:100℃~-40℃。

溫度衝擊範圍:依需求制訂,可參照相關試驗規範。

駐留時間:依需求制訂,可參照相關試驗規範。

循環次數:依需求制訂,可參照相關試驗規範。

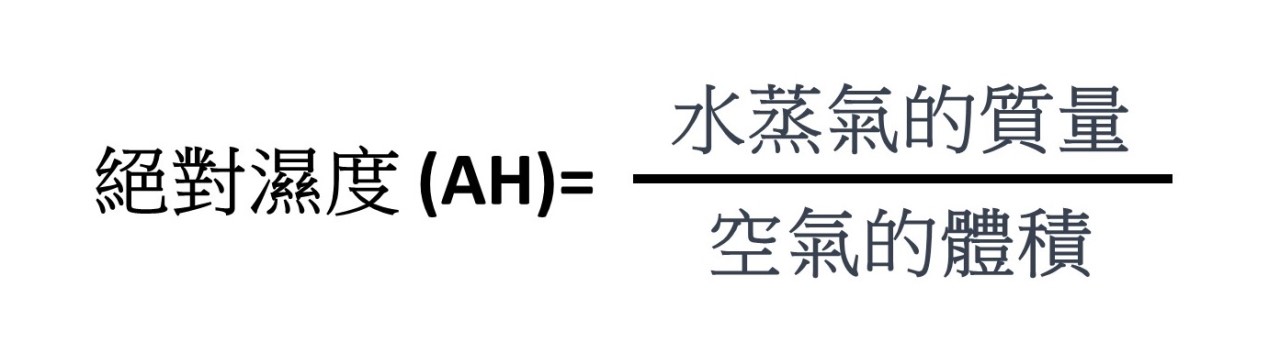

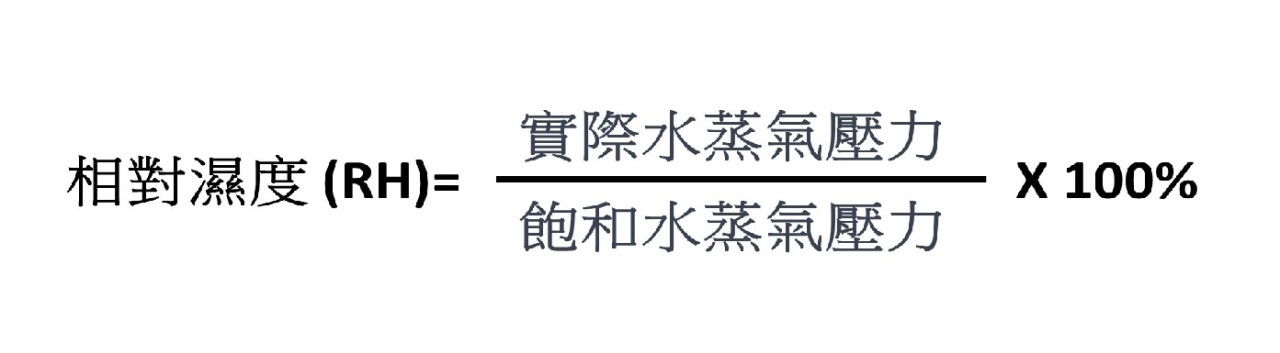

濕度是描述空氣中水份的一個重要參數,而絕對濕度和相對濕度是兩個常用來量化這一參數的指標。絕對濕度(Absolute Humidity)和相對濕度(Relative Humidity)是兩個分別描述空氣中水份的不同概念,接下來將進一步深入研究這兩者的定義及計算方式。

但在談到兩者差異之前,必須清楚了解溫度和濕度之間存在密切的相互關係,它們共同影響著大氣中的水蒸氣含量。通常,隨著溫度的升高,空氣中的水蒸氣容量也隨之增加。換句話說,高溫的空氣能夠容納更多的水蒸氣,而低溫的空氣容納較少。

絕對濕度:

絕對濕度是指在空氣中實際存在的水蒸氣的質量,通常以克(grams)或克/立方米(grams per cubic meter)為單位。它的計算方法是將水份的質量除以相應的體積。其計算公式為:

絕對濕度提供了一個具體的、物理上可測量的數值,直接反映了空氣中水分的實際量,不受溫度和壓力變化的影響。

相對濕度:

相對濕度是描述空氣中水份相對於在相同溫度下最大可能容納水蒸氣量的百分比。它的計算基於實際水蒸氣壓力和在相同溫度下的飽和水蒸氣壓力之比例。其計算公式為:

相對濕度的單位以百分比(%RH)表示,當相對濕度達到100%時,空氣達到飽和,水蒸氣將以凝結的形式釋放。而相對濕度是受溫度變化影響的,空氣中若含有的水份量為固定,隨著溫度的升高,相對濕度則會降低。

比較絕對濕度與相對濕度:

- 絕對濕度:表示空氣中的水份量,以質量為基礎。單位通常以克/立方米或克/升表示。

- 相對濕度:是一個相對值,表示實際水份量與在相同溫度下可容納的最大水份量之間的關係,並以百分比形式呈現。

總結:

一般在稱呼[濕度]這個名詞時,通常是指[相對濕度],因為相對溼度考量了更多環境因素在內。

但相對的,相對濕度的數值也僅為一個參考值,在相同空間中相對濕度也不盡相同,空間越大其變化也越大,因此濕度的取樣通常也僅以一點具有參考價值的位置進行量測並作為整個空間的參考數值。

因此進行測試時,在定義相對溼度其容差範圍也相較於溫度量來得大,並且若有進行升、降溫時也會提供更大的容許誤差。

於前一章節【絕對濕度與相對濕度:解析濕度的兩個關鍵概念】中提到,相對濕度(Relative Humidity)為空氣中水蒸氣的比例,而溫度對相對濕度的變化有很大的影響,兩者之間的關係也並非線性關係。

此部分也從常見的"空氣線圖"(Psychrometric chart)中可以看得出來,因此在探討相對濕度之前必須先定義環境溫度及合理容差。

溫度的重要性

溫度是決定生產質量的核心參數。不同的產品對溫度的要求不同,過高或過低的溫度都可能造成品質瑕疵,因此試驗過程中選擇適當的溫度條件有助於提升測試結果的準確性,進而提升產品的表現;而不適宜的溫度可能破壞產品,導致瑕疵,無法被準確預估問題。

相對濕度的重要性

相對濕度(Relative Humidity,簡稱RH)意旨空氣中水蒸氣的比例,其影響材料的劣化程度、產品品質和對應力的影響。較高的相對濕度會導致材質老化、腐蝕或是顯現組裝瑕疵...等現象產生,而過低的相對濕度則可能引發靜電,對電子產品的安全構成威脅,因此需要依照測試目的選擇合適的濕度範圍。

設備可控制的溫濕度控制範圍

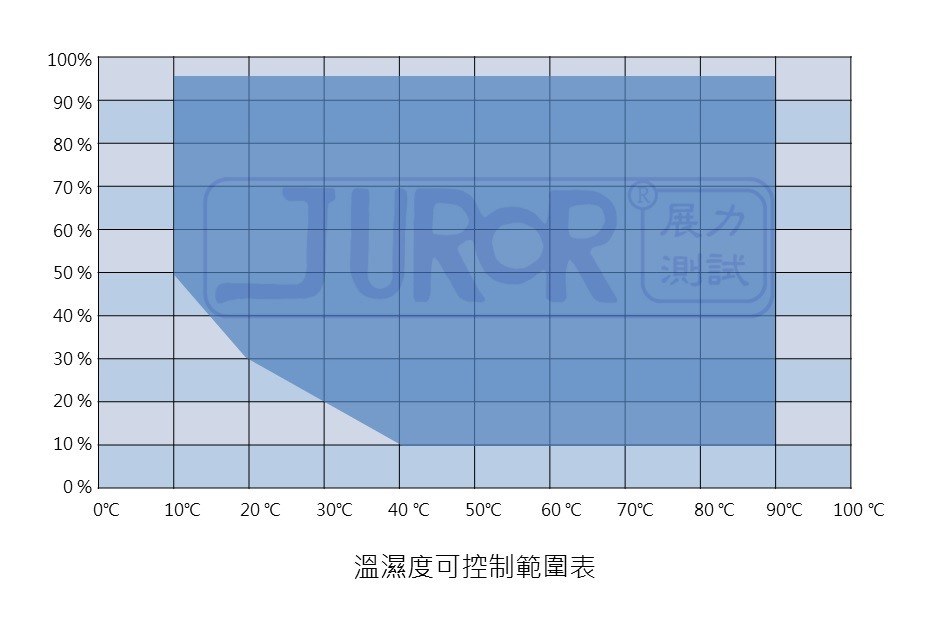

如<恆溫恆濕試驗機>相關模擬濕熱環境的設備,會根據設定的溫度和濕度條件自動調整參數目標。從圖表可見,濕度控制具有局限性,在可定義的溫度範圍內(10~90℃)並非所有條件下的濕度都能精確控制,但該範圍已滿足大部分測試需求。

從上圖中可看出,溫度若處於常溫環境之上,可控制到更廣泛的濕度範圍。

但濕度控制具有局限性,當環境處於低溫時,相對濕度的控制也漸漸變得困難,以冷凍除濕技術難以達到極低濕環境,則須配合除濕輪輔助才能達到條件。

恆溫恆濕機是如何精準控制濕度:

在模擬環境時,濕度是通過加濕和除濕功能的平衡來實現的。而根據不同的溫度條件和濕度需求,通常採用以下技術進行除濕:

- 冷凍除濕:冷凍除濕是透過將空氣冷卻至露點以下,使水蒸氣凝結成水滴。此方式適用於多數環境的濕度控制,但難以在常溫下達到極低的濕度。

- 除濕輪:在需要極低濕度控制的環境中,除濕輪可以將空氣中的水分吸收並排出,這種技術對於電子製造等高精度行業尤其重要,可測試產品在易於產生靜電的環境下帶來的問題。

總結:

透過溫度與相對濕度的關係可以清楚了解到,穩定的溫度控制是關鍵,因為它是確保濕度準確的基礎。而穩定的溼度控制則利用加濕和除濕兩種功能,經過精密的調整與制衡,這些參數相互協作以達到設定目標。因此透過恆溫恆濕試驗機等設備,我們能模擬真實應用環境中的濕熱條件,創造出一個小型的氣象模擬實驗室,從而促使產品在加速老化、應力變化過程中顯現可靠度測試所需要的結果,進而改善產品瑕疵,提高其穩定性與耐久性。